Rimozione pavimenti in linoleum e rimozione pavimenti in vinil amianto

Per dovere di cronaca è importante fare subito una prima distinzione tra i due materiali. Il linoleum è una miscela di olio di lino cotto assieme ad inerti, quali polvere di legno, sughero e pigmenti colorati, il tutto calandrato su di un tessuto di supporto. Il linoleum nasce in Inghilterra alla fine dell’ottocento e venne prodotto fino circa al 1960, quando comparì a fargli concorrenza un materiale più economico e resistente: il vinil amianto.

Il vinil amianto invece era un impasto di polimeri sintetici, fibre di amianto e pigmenti colorati, dal quale si ottenevano delle piastrelle di forma quadrata (30×30cm o 40×40 cm) dure, molto resistenti e di basso costo; per queste caratteristiche trovò larghissimo impiego dagli anni sessanta agli ottanta del novecento come pavimento di ambienti pubblici quali scuole, palestre, ospedali ed uffici.

Dopo approfonditi studi si è appreso che il rilascio di fibre dei pavimenti in vinil amianto è estremamente basso, motivo per cui questo materiale rientra nella famiglia di quelli contenenti amianto in matrice compatta; anche se ad oggi non esistono dei protocolli per l’inertizzazione dei pavimenti in vinil-amianto questo materiale è possibile inertizzarlo principalmente in due modi:

1. rimozione pavimenti di vinil amianto

2. confinamento pavimenti di vinil amianto

1. Smaltimento dei pavimenti in vinil amianto

Sulla superficie del pavimento di vinilamianto da rimuovere applicare a spruzzo uno strato d’incapsulante ausiliario di tipo D, CEMBLOK BASE® SPECIALE IMBIBIZIONE.

Rimuovere manualmente con spatole metalliche le singole piastrelle di pavimento dal sottofondo su cui sono incollate; durante questa fase è molto importante irrorare con l’inertizzante anche la parte di piastrella di vinil-amianto che era adesa al pavimento.

Imbustare in appositi sacchetti di plastica circa 30 piastrelle di vinil-amianto per volta e successivamente porre questi sacchetti dentro a dei Big Bag omologati con stampa R+A. Il sottofondo così ottenuto presenta esso stesso una contaminazione da amianto, causato dalla presenza dei collanti che tenevano le piastrelle, e va irrorato con un’abbondante strato d’inertizzante CEMBLOK BASE® SPECIALE IMBIBIZIONE.

Questo supporto, al contrario delle mattonelle, in molti casi viene considerato un materiale contenente amianto in matrice friabile e quindi richiede per la rimozione la creazione di un confinamento dell’area trattata.

Una volta messa in sicurezza l’area, i residui di collante vanno rimossi manualmente, mediante l’ausilio di spatole d’acciaio (raschietti), imbustati negli appositi sacchetti di plastica e riposti in appo .

2. Confinamento dei pavimenti in vinil amianto

Preparazione del supporto:

controllo della pavimentazione ed eventuale smaltimento, come intervento di tipo “D” propedeutico al successivo confinamento, delle mattonelle di vinil-amianto non propriamente adese, delle parti scheggiate o comunque danneggiate. Per facilitare la posa della nuova pavimentazione andare ad uniformare la superfice laddove presenti degli avvallamenti causati da mattonelle o pezzi di mattonelle mancanti con apposito stucco o rasante fibro-rinforzato tipo COLORPAVING® EPOX RASO PAVIMENTO.

Se nessuna mattonella presenta problemi di adesione si prosegue con la pulizia del supporto e deceraggio tramite decerante chimico a base acqua

Incapsulamento:

Stesura dell’incapsulante ricoprente tipo CEMBLOK FILM® “C”, a rullo o spruzzo con apposita pompa airless, consumo non inferiore a 0,4 kg/m2 per ottenere uno spessore maggiore o uguale a 200µm come richiesto dalla normativa vigente.

REQUISITI MINIMI FONDAMENTALI PER L’INCAPSULANTE

- Certificazione di tipo “C” secondo DM 20 agosto ‘99

- Prodotto all’acqua a bassissima emissione di VOC (≤ 15 g/l) trattandosi di lavorazione all’interno

- Adesione secondo norma UNI EN 24624:1993 ≥ 1,15 MPa

- Impermeabile all’acqua secondo norma UNI 10686/98

IMPORTANTE: nel caso di incapsulamento delle piastrelle, avendo all’epoca ogni produttore una sua formulazione specifica e delle caratteristiche uniche rispetto agli altri, si consiglia sempre di effettuare una prova su di una area campione prima di posare la nuova pavimentazione. Se la piastrella in vinil-amianto risulti essere troppo “morbida” o “gommosa” per un pavimento rigido non flottante (piastrelle o resina), applicare un rinforzo rigido sopra l’incapsulante ad esempio poggiando la rete in fibra di vetro HYDRONET® sull’incapsulante e rasandovi sopra il ponte di adesione GEOGRIP ECO®.

Posa della nuova pavimentazione

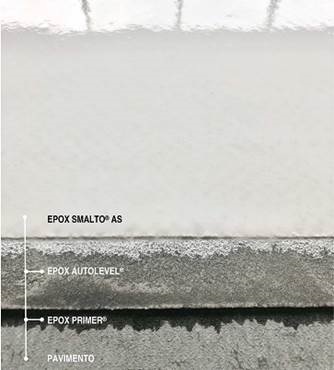

Il ciclo di posa COLORPAVING® per realizzare un nuovo pavimento continuo in resina epossidica da 4-5 mm

Rivestimento mediante applicazione di un rasante autolivellante a spatola COLORPAVING® EPOX AUTOLEVEL + spolvero di idonea sabbia di quarzo – consumo 1,0 kg/m2 diluizione + 3 kg/m2 sabbia di quarzo

Rivestimento mediante applicazione di un rasante autolivellante a spatola COLORPAVING® EPOX AUTOLEVEL + spolvero di idonea sabbia di quarzo – consumo 1,0 kg/m2 diluizione + 3 kg/m2 sabbia di quarzo

A supporto indurito, rapida carteggiatura con mono spazzola + aspirazione della sabbia non penetrata

Stuccatura di eventuali avvallature se necessario

Rivestimento mediante applicazione di un rasante autolivellante a spatola COLORPAVING® EPOX AUTOLEVEL – consumo 1,0 kg/m2

Rivestimento mediante applicazione di smalto autolivellante a spatola liscia COLORPAVING® EPOX SMALTO AS – consumo 0,4 kg/m2

Rivestimento mediante applicazione di smalto autolivellante a spatola liscia COLORPAVING® EPOX SMALTO AS – consumo 0,4 kg/m2

Tra uno strato e l’altro attendere 12-18 h a 20°C, così da applicare ogni strato fresco su asciutto.

CLICCA SULL’ICONA per chiedere un preventivo o ricevere un consiglio dal nostro ufficio tecnico.